Desengrase al vapor: una nueva mirada para un viejo proceso

Fuente: Revista Products Finishing. VENESIA HURTUBISE, TECHNICAL CHEMIST, MICROCARE LLC. https://www.pfonline.com/articles/vapor-degreasing-a-fresh-look-at-an-old-process

La limpieza a base de solventes utilizando un desengrasante de vapor está resurgiendo como un método de limpieza alternativo debido al desarrollo de fluidos de limpieza seguros para el medio ambiente.

En el desafiante escenario de fabricación actual, las piezas deben dejar la línea de producción perfectamente limpias, secas y listas para su posterior procesamiento. Cualquier contaminación como aceites, polvo y partículas metálicas debe eliminarse para garantizar que la siguiente etapa de producción, ya sea electrodeposición, revestimiento, pintura o soldadura, se pueda completar con éxito.

En el mundo del acabado de metales, la limpieza acuosa se ha utilizado durante mucho tiempo como método de limpieza de precisión. La limpieza acuosa, o a base de agua, funciona bien y es particularmente útil cuando se combina el proceso de limpieza con otros procedimientos como el depósito de revestimientos para prevenir la oxidación y mejorar el aspecto.

Sin embargo, las demandas de energía y las nuevas preocupaciones medioambientales están generando un mayor interés en el proceso de desengrasado por vapor. Muchas empresas están descubriendo que el desengrasado por vapor es un método rápido, eficaz y asequible para limpiar piezas metálicas. En un mundo donde la confiabilidad, el cumplimiento y la sostenibilidad son primordiales, el desengrasado por vapor merece ser considerado como un proceso de limpieza exitoso, rentable y respetuoso con el planeta. Los dos procesos se examinan a continuación.

Limpieza acuosa

La limpieza acuosa utiliza agua tratada con una variedad de compuestos, incluidos detergentes o tensioactivos, mejoradores, emulsionantes, saponificadores, agentes secuestrantes y agentes quelantes. Estos aditivos ayudan a mejorar el perfil de limpieza del agua.

En un entorno de taller metalúrgico, la limpieza acuosa se realiza generalmente mediante limpieza ultrasónica, inmersión total, pulverización estándar y pulverización a alta presión. La limpieza con agua consta de tres pasos, que incluyen lavar, enjuagar y secar. Las piezas se lavan primero para eliminar los contaminantes. Mediante el uso de detergentes, altas temperaturas y agitación, los sistemas acuosos descomponen la suciedad y la eliminan de las superficies de las piezas. A esto le sigue un paso de enjuague secundario para eliminar cualquier resto de contaminante o detergente. El paso final es secar las piezas; esto se logra mediante el uso de cuchillas de aire caliente o alcohol isopropílico.

El método de limpieza acuosa puede ser bastante eficaz para limpiar piezas metálicas; sin embargo, existen consecuencias ambientales.

Los sistemas acuosos producen una corriente de desechos que requiere tratamiento antes de la descarga. Las aguas residuales deben filtrarse, destilarse, desionizarse y prepararse para ósmosis antes de su eliminación. El agente de limpieza agregado al agua puede ser difícil de eliminar.

Además, los sistemas acuosos requieren altas temperaturas para ser efectivos. La energía requerida para operar un sistema acuoso, así como el agua utilizada para el proceso, también contribuyen a los impactos ambientales.

Desengrasado por vapor como alternativa

En la década de 1990, muchos talleres metalúrgicos utilizaban disolventes a base de clorofluorocarbonos (CFC) e hidrofluorocarbonos (HCFC) dentro de las máquinas desengrasantes por vapor para limpiar las piezas. Eliminaban eficazmente grasas, aceites y otras suciedades industriales; sin embargo, también tenían potencial de daño a la capa de ozono (ODP) muy alto. A mediados de la década de 1990, su uso estaba muy regulado y finalmente se prohibió por completo para la limpieza de metales.

La limpieza a base de solventes que utiliza un desengrasante de vapor está experimentando un resurgimiento tras el desarrollo de fluidos de limpieza innovadores y ecológicos que combinan un poder de limpieza eficaz con eficiencia y sostenibilidad.

Los desengrasantes de vapor utilizan un sistema de circuito cerrado que requiere dos elementos: una máquina de limpieza especialmente diseñada y un líquido no inflamable de bajo punto de ebullición específico como agente de limpieza. Los líquidos de limpieza a base de solventes contienen una mezcla de compuestos que se pueden combinar o formular a la medida para eliminar los contaminantes con éxito. También están diseñados para garantizar que sean compatibles con el sustrato y los materiales de la pieza que se limpia para maximizar la efectividad.

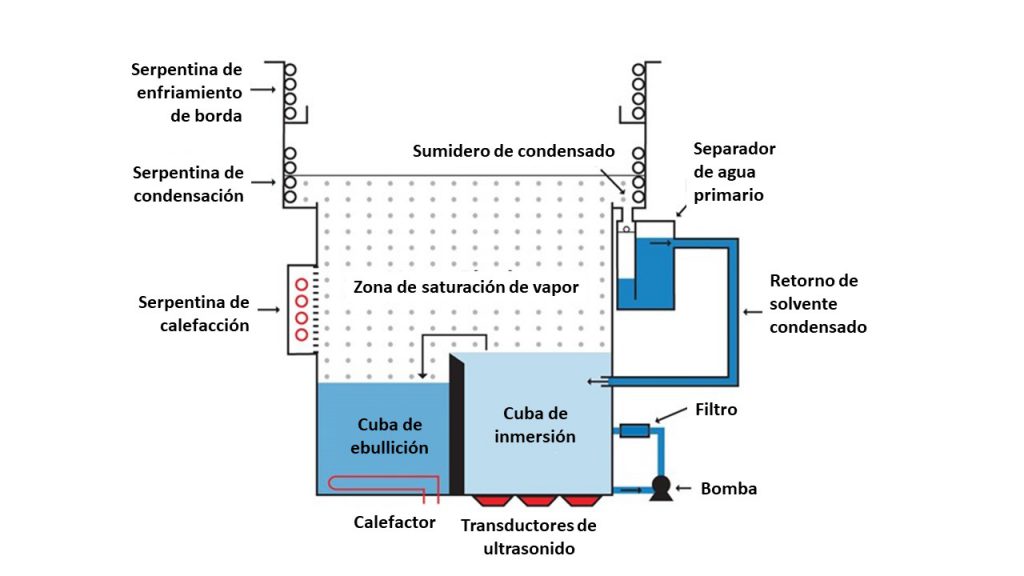

Un desengrasante de vapor no es solo un limpiador de piezas, sino también un sistema de recuperación y reciclaje continuo. El sistema contiene dos cámaras: la cuba de ebullición y la cuba de enjuague. En la cuba de ebullición, el disolvente se calienta y las piezas se sumergen y se limpian en el fluido. Una vez limpias, las piezas se transfieren mecánicamente a la cuba de enjuague para la limpieza final en un fluido puro y no contaminado. El líquido de limpieza se condensa y vuelve a gotear en el desengrasante de vapor, del cual se puede reutilizar cientos de veces antes de tener que renovarlo o reemplazarlo.

Cuando llega el momento de la eliminación, el desengrasante de vapor concentra la suciedad y los contaminantes, minimizando la cantidad y frecuencia de eliminación de desechos, lo que ayuda a reducir el costo de eliminación de desechos peligrosos.

El consumo de energía de un desengrasante de vapor puede ser considerablemente menor que el de un limpiador acuoso. La limpieza, el enjuague y el secado se realizan en una máquina singular, que puede limpiar rápidamente un gran volumen de piezas. Además, dado que el desengrasado con vapor limpia y seca las piezas en un solo paso, no es necesario utilizar sopladores, cuchillas de aire ni ningún otro método de secado que consuma mucha energía.

Además, el proceso de desengrasado por vapor no utiliza agua. La energía y los consiguientes beneficios de ahorro de costes de los desengrasantes de vapor hacen de este método de limpieza una solución viable y sostenible.

Los desengrasantes de vapor modernos utilizan fluidos de bajo impacto ambiental para brindar resultados de limpieza consistentes y seguros. Estos pueden usarse como reemplazos directos dentro del equipo de desengrasado por vapor existente.

Estos fluidos están diseñados con las características correctas, por ejemplo, altas densidades, bajas tensiones superficiales y bajas viscosidades, para mojar todas las superficies. Esto significa que pueden penetrar formas complejas para disolver completamente los contaminantes y eliminar las partículas rebeldes. También son compatibles con una amplia gama de metales y plásticos y limpian una variedad de suciedades. Además, los fluidos son química y térmicamente estables, lo que significa que no se vuelven ácidos con el uso y no son inflamables para la seguridad en el lugar de trabajo.

Un beneficio adicional es que las piezas salen del desengrasante de vapor limpias, secas, sin manchas y lo suficientemente frías para su posterior procesamiento o envasado.

Contaminantes: identificar y eliminar

Antes de invertir en un sistema de limpieza a base de solvente o agua, es importante considerar también el contaminante que se va a limpiar. Para eliminar la contaminación con éxito, el líquido de limpieza debe ser adecuado para ese contaminante. Por lo tanto, es esencial comprender si el contaminante es particulado, o polar (inorgánico), o no polar (orgánico).

Las partículas son un contaminante insoluble que no se disuelve en agua ni en líquidos de limpieza a base de solventes. Los contaminantes insolubles incluyen virutas de metal, polvo, tensioactivos, estearatos y pastas para pulir. Las partículas no se pueden disolver o solubilizar, por lo cual, se remueven de la pieza y se lavan. El líquido de limpieza se mete debajo de las partículas, disipa la estática que la sujeta a la pieza y la elimina de la superficie. Este método de limpieza se utiliza tanto en procesos acuosos como en disolventes.

La contaminación inorgánica incluye sales, jabones, residuos de emulsión y grafito. También abarca óxido y manchas, incrustaciones térmicas o laminillas, hollín y compuestos carbonosos y metálicos. Estas suciedades son solubles en agua, por lo tanto, los limpiadores acuosos son efectivos para eliminar las partículas porque lo similar se disuelve. Los detergentes y tensioactivos a base de agua emulsionan y encapsulan los contaminantes para que se puedan lavar.

Los residuos orgánicos pueden ser polares halogenados, oxigenados e hidrocarbonados. Los ejemplos incluyen aceites de mecanizado y estampado, grasas, agentes de protección contra la corrosión, ésteres y resinas horneadas. La contaminación orgánica se puede disolver y eliminar con líquidos de limpieza especiales a base de solventes.

Recuerde, elija su líquido de limpieza de acuerdo con la suciedad y asegúrese de que sea químicamente compatible con el contaminante en sí.

Al elegir el proceso de limpieza adecuado para usted, hay muchos otros factores a considerar, desde la inversión de capital hasta los tiempos de ciclo. Por esta razón, se recomienda que trabaje con un experto en limpieza de precisión que se especialice en limpieza con solventes desengrasantes acuosos y en vapor. Pueden ayudarlo a evaluar su proyecto de limpieza en particular y recomendar el fluido y el proceso que no solo tiene sostenibilidad a largo plazo, sino también el mejor rendimiento de limpieza.